Немного предыстории.

Однажды в студеную зимнюю пору попался мне на глаза ролик с двухэкструдерным Прюшей. И запала мне идея сделать нечто подобное.

Заказал детальки из Китая.

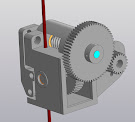

Реально к работе приступил осенью. Я прикупил по случаю недорого БУ принтер. Захотелось переделать его из боуден в директ.

Технические параметры механизма подачи:

Оптимальная скорость подачи прутка: до 20 погонных мм. в секунду. Это 48 мм3

Скорость ретрактов: до 20мм/с

Тяговое усилие механизма: от 2 кг. (зависит от силы прижима прутка роликами)

Передаточное число механизма: чуть более 1/60

Число шагов на 1 мм: 50,5 при полном шаге и 202 при дроблении шага 1/4

Ответная, пассивная часть зубчатого вала была укорочена. К сожалению БМГ механизм перестал быть БМГ. Поскольку не стало ответного зацепления подающих валов. Можно конечно заменить ответную часть на фигурный подшипник, как на МК8. Но использовал то что было под рукою.

В соответствии с замыслом был нарисован и распечатан цельный корпус из ПЕТГ под крепление на мой ANYCUBIC I3 MEGA. Отмечу, что для замены боудена на директ на этом принтере ничего переделывать не надо. Достаточно лишь просверлить два дополнительных отверстия под крепление экструдера.

В этой версии крутящий момент на червячную передачу передается не напрямую. В

первой версии мне доставило немало хлопот точная центровка осей мотора и

червячного вала. К тому же мощность этого мотора гораздо меньше предыдущего.

Так же отказался от шестерней. На практике они оказались очень шумными.

Дело в том, что

шаговый двигатель имеет угол поворота 18 градусов на один шаг. Это

всего 20 шагов на полный оборот. При этом, когда двигатель совершал очередной

шаг, зубчики шестерен сталкивались, создавая шум и вибрацию. Вибрация была

весьма ощутимой.

Вместо шестеренок напечатал зубчатые шкивы и ремень из

ТПУ пластика от ФДпласт. Этот ремень гасит паразитные вибрации и в итоге

механизм работает практически бесшумно.

Сразу отвечаю на критический вопрос – «А что, не мог кольцевой ремень

приобрести?» - Во первых такой ремень еще надо побегать и поискать. Во вторых,

возможностей этого напечатанного ремня выше крыши. В этом механизме нет таких

нагрузок, для которых нужен ремень с кордом с завода. В третьих ремень имеет

ширину 3мм. Все в угоду компактности. Есть эстетический недостаток, но

технически он не важен. На видео видно, что на большом шкиву, ремень ложится

волнами. Это от растяжения изменился Pitch ремня – расстояние между

зубчиков. Поэтому на большом редукторе зубчики не везде попадают в пазы.

Хотя в данном случае также не влияет на работу. Зубчатый ремень сделал лишь

для того чтобы исключить проскальзывание. Так же меня обвинили в кривизне

шкивов – это криво срезанный облой. Шкивы нормальные.

В процессе откалибровал, поток, ретракт, количество подачи после ретракта и коэффициент K (Linear Advance). На продолжительной печати (со скоростью – периметры 100мм/с, заполнение 80мм/с) шаговый двигатель имел температуру 47°С, что вполне в рамках его рабочих температур.

Комментариев нет:

Отправить комментарий